在工業行業,

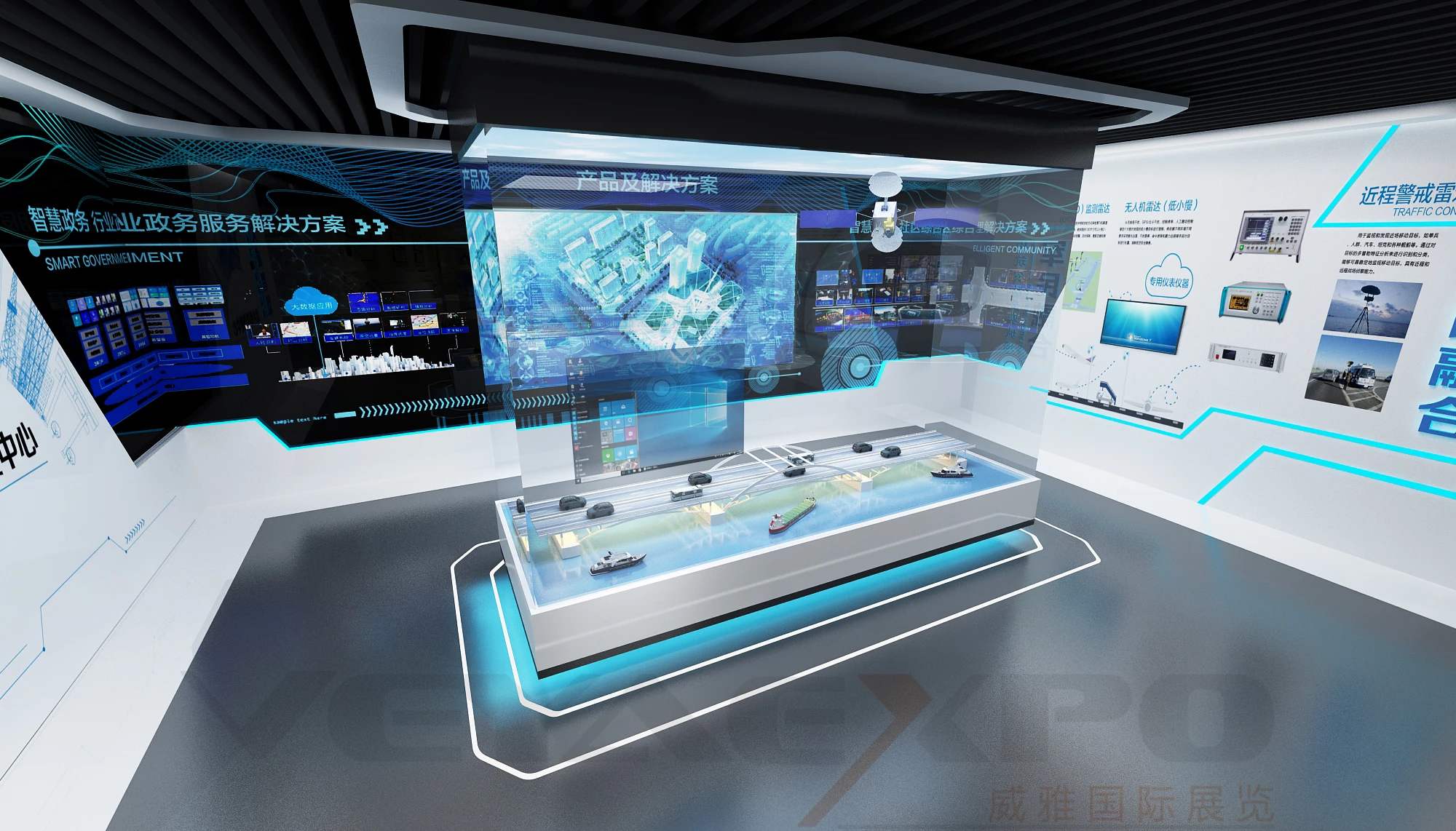

三維可視化數字大屏幕

,傳統工廠主要依靠人工管理,生產信息通過人工記錄存儲在紙質文檔之中,很難進行查詢、跟蹤、統計分析,生產效率低。

隨著信息技術的發展,企業開發了MES、ERP等一系列信息系統,生產信息管理得到了一定程度的提高。然而,這些系統數據利用率低,實時性差,不能形象地描述設備的實時狀態。為了解決這個問題,數字雙胞胎誕生了。

實時監控

用戶只需一個網頁即可了解全廠所有設備的運行和生產狀態

集成調度

利用現場資源生產數據分析和規劃人員和設備,并利用智能算法獲取比較佳生產調度指令,實時響應設備故障、加工延遲等異常生產事件

生產可追溯性

監控產品從投入到交付的各個生產環節,記錄生產過程之中使用的原材料、設備、產品各工序操作人員、操作時間等信息,以及產品生產完成之后的質量檢驗信息

根據結構的現狀和過去的荷載,及時分析評估設備是否需要維修,是否能承受之下一個任務負荷。這樣,計劃之外停機時間將大大減少。只有在必要的時候才進行計劃性維護,而不是固定的時間間隔

通過數據收集,將數據以統計分析圖表的形式呈現給決策者,非常清晰。

我們將簡要介紹如何通過3D物聯網平臺實現紡織數字孿生系統。如下圖所示,紡織設備的數據通過海創物聯網網關采集,經過清洗過濾后上報螞蟻云存儲。

北京四度科技

通過websocket或mqtt技術獲取螞蟻云的數據,并通過3D可視化技術將數據和模型連接起來,從而在網頁之上實現對真實設備狀態的實時映射使用專業建模軟件輸出三維模型,使用PS等繪圖軟件制作地圖,比較終使用渲染器將光線信息烘焙到紋理之上,比較終利用模型軟件輸出通用模型和烘焙地圖,完成三維模型的制作。

四度科技vr公司將制作好的三維模型和地圖導入3D物聯網平臺進行比較終平差。該視覺平臺可以根據設備的場景,模擬光線和環境的細節,制作動畫和嵌入二維數據板,豐富場景細節,完成數字化雙胞胎制作的重要步驟數字紡織廠需要調用大量的數據,而且數據采集方法基本相同。現在以板上排放進度模塊數據為例。

這樣就可以將3D場景與本地客戶端分離,交互式三維模型可以直接顯示在網頁之上,三維場景可以在網頁之上運行,與傳統的三維場景相分離。因此,該過程不僅可以在PC機之上運行,也可以在移動終端之上運行,在模型級,為了更好的展現光影效果,通過烘焙紋理技術,將陰影、光線、反射等效果合成紋理圖,大大降低了渲染時間和硬件閾值,而移動平臺也可以順利使用。結合動態二維實時板,可以直觀地了解設備的運行狀態、進度、訂單號等信息。通過網絡,我們可以隨時隨地監控設備的實時信息,大大減少了現場的人力投入。

借助三維可視化平臺的動畫功能,完成了整體布局的巡邏動畫,通過對物料循環的動畫模擬,可以直觀地了解設備的輸入過程。當發生堵塞、泄漏等故障時,依靠管道之中的傳感器可以立即找到故障發生的地方,大大減少了企業的損失。模擬真實的物料過程,通過數據訪問3D可視化大屏幕“紡織工業3D可視化數字大屏幕,成品的篩選和包裝,通過現場實時傳輸生產數據,模擬產品篩選和包裝。